1) 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的平安性、温馨性、经济性和排放性请求的进步,汽车上的电器配置、功用也越来越多,所以衔接各个电器件的线束也越来越复杂,成为当代汽车毛病的多发环节,也因而在汽车设计和消费制造中遭到越来越多的关注。如何进步汽车线束的综合性能成为关注的焦点。在汽车线束的整体设计中,三维规划是前提。本文将重点论述这局部。

1汽车线束设计流程

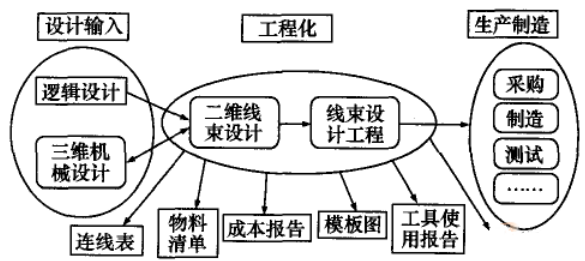

汽车线束的设计流程见图1,细致剖析如下。

由主机厂电气工程师提供整车电气系统的功用,电气负荷及相关的特殊请求,电器件的状态、装置位置,线束与电器件对接的方式。

图1汽车线束设计和制造流程

依据电气原理图对每个电气子系统及回路停止电源分配,其中包括搭铁点的分配。并绘制相应的整车电气原理图。

绘制三维线束布置图。

依据各子系统电器件的散布状况,肯定线束的布线方式及在汽车上的走向;肯定线束的外维护方式及过孔的维护;并依据电器件自身的插接件肯定线束上与其对接的端子和护套的型号:绘制二维线束图。

依据冻结的三维线束布置图和原理图,校核二维线束图;确认无误前方可发图,经认可后试制、消费。

2线束三维规划走向设计

线束的走向规划及分段,是依据车身钣金的详细状况,分离全车电器件的散布综合来思索的。线束的走向分段不可拘泥某种方式,而是要在车身钣金可以满足线束布置的前提下,从整车电气角度来思索其散布走向。

1线束三维规划走向的主要准绳

下面细致引见线束三维规划走向中需求思索的主要准绳。

装配工艺性好

线束的走向分段设计一定要满足易于装配这个前提,尽量不要给总装增加过多的工序,可思索分装,如门线、仪表板线等:同时,要思索最好不要运用特殊工具就能够完成装配。

可维护性好

这一点是与第l点相照应的,不只仅要易于装配,在售后维修方面,也要易于拆卸,不能够由于要维修某个电器件需求拆下某段线束,而撤除其他多个零部件,否则就将增加不用要的维修工时。

基于这一点,在线束设计时需求思索如下几点:

①一切线束的插接件应该布置在手能够触及的中央。或简单拆卸一些零部件后。能够触及插接件;

②关于只能用一只手插拔的插接件,另一端插接件应该固定在车身上;

③同一部位的插接件应该应用颜色、大小、内部定位等办法,避免错装;

④插接件末端的线束应该预留一定的长度,以便于插接件的插拔,关于开关端的线束倡议预留80~100mm,仪表、声响、空调面板等维修率比拟高的电器件。其后端线束预留到能够容易插拔的长度;

⑤熔断丝盒的线束要留有足够的余量,以便于熔断丝盒的拆卸。

回路尽可能地短

在拆装工艺都思索后,需求思索如何布线能使电线回路尽可能的短,由于回路短有如下益处:①电线上面的压降小,电器件取得的电压高或者得到的信号衰减小:②能够减轻整车质量;③能够降低线束本钱。

尽可能地减少线束分段

这一点有的时分和装配工艺性是矛盾的,由于有的时分为了便当装置便要将本来能够是1条的线束分红2段.这是需求在实践线束三维设计中权衡的。由于增加线束分段,势必要增加线束间的对接插接件。而增加对接件则需求考量以下几点:①增加了线束上面的电压降,或是增大了信号的衰减;②增加了电气衔接的潜在的不牢靠点;③需求增加装置点或装置支架,以固定对接件;④增加线束组装工时和物料本钱。

所以我们经常会在一些德系车辆上看到贯串发起机舱、乘客舱、行李舱的一根大线。这就是少分段的典型设计。

要思索电磁兼容与抗电磁干扰这方面。

不只仅是要从线材的选择上来做(如采用双绞线、屏蔽线等),更要从线束的布线走向上来思索。如某些欧系的蓄电池后置行李厢的车型,由于要将电传播输给发起机舱电气盒及起动机,所以会有一根纵贯全车的大线径导线,时辰通以较强电流。这个时分,假如还是依照传统布线,将此大电流导线与其他信号线不加以区别一并放在同一束线中,势必会对信号线产生干扰,所以通常会将此大电流导线单独布置走向,并与普通线束留出足够远的间隔,同时请求钣金做出一条凹槽以盛放导线,并可起到一定电磁屏蔽作用。固然如此处置会增加本钱。可是这本钱是必要的。

2线束布置时需求留意的其他细节

除上述5点根本准绳之外,在线束的布置时还有如下的细节需求留意,以保证线束布置的牢靠性。

在线束最大的装配公差条件下,一切布置在运动件左近的线束,应该和运动件之间保存足够的间隔,此间隔由运动件的运动量来决议。

在线束最大的装配公差条件下,线束与相对静止的部件之间需求保存最少为6mm的间隙,除非线束曾经被固定在这个部件上。

线束分支必需有足够的松弛,以使线束不会与其衔接的器件增加应力。我们应在线束的3D数模上将此松弛度表现出来,以使3D状态愈加接近于实践状态。

为了阻止搭铁片毁坏主干上的任何线束,装车时线束主干上的搭铁片到线束主干上的任何线束最小间隙应维持在25mm以上。

通常状况下,间隔线束插接件120mm处需求增设固定点,目的是尽可能减少插接件内的端子所接受线束震动和质量所带来的担负。

从发起机本体往车身上布置的线束分支,要尽量布置在比拟开阔的中央,且要留出足够的长度余量.以避免发起机运转过程中给线束形成磨损或拉应力损伤。

线束布置时应避开燃油管路,线束上两固定点之间的长度应小于300mm。另外,拐角处需求增设固定点。

3搭铁战略

搭铁点的分配在汽车线束设计中尤为重要,由于它是保证信号传送的完好性的重要组成局部,假如搭铁点选择不当,就易形成信号干扰,从而影响某些电器正常功用的完成。因而在汽车线束的设计过程中,一定要依据用电设备的性质、功用的不同,对搭铁线和搭铁点作合理的分配,才干最大限度地保证汽车上各电气设备的良好工作状态。

依照搭铁回路的功用来划分。将电气设备分为2类。一类为重要件,一类为普通件。其中重要件包括发起机控制单元(ECU)、制动防抱死系统控制单元(ABS)及平安气囊系统控制单元(SRS)及其它触及整车平安的控制单元。该类电负荷不只关于整车性能及平安至关重要,而且该类电气设备属敏感设备,易受其它用电设备干扰。

因而,重要件的搭铁点必需单设,而不能和其它电气设备共用搭铁点.以免受其它电器件的干扰,对汽车的性雒:及平安性形成影响。但在有些车辆的设计中,为进步其搭铁牢靠性.会对某些重要电器件停止复式搭铁,如平安气囊。这样做的目的是假如其中一处搭铁失效.系统能够经过另一搭铁点搭铁,以确保系统平安工作,同时还能够降低接地阻抗。此外,EMC/RFI搭铁也需求单独设立搭铁点(如声响),目的是保证收音状态的电磁兼容经过性。

至于普通件,该类设备关于整车而言。重要性并不是很大。普通为促进驾乘人员的温馨性而加设的电气设备。因而,关于该类器件能够依据状况互相组合,共同铆接搭铁。还有一点需求提示的是:一定要保证全车搭铁点与蓄电池负极牢靠衔接。此外,防静电搭铁的相关内容可参考文献。

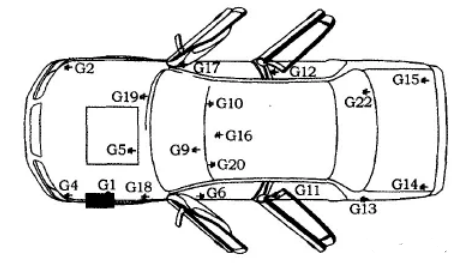

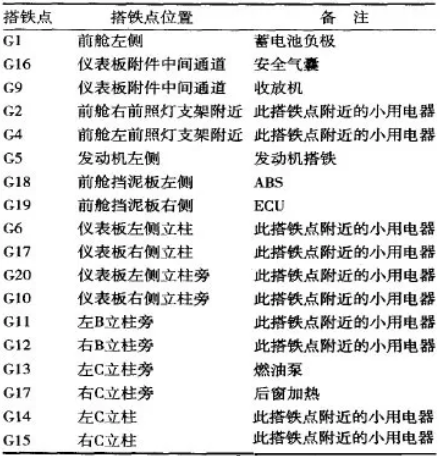

图2是典型的轿车的搭铁分配方式。图2中搭铁点的搭铁位置参见表1。

图2典型轿车的搭铁分配方式

表1图2中搭铁点的搭铁位置

4结束语

以上是线束开发过程中3D设计的一些根本准绳,需求在实践设计中灵敏运用;待在设计终了做出样品后,需求用一系列的测试来考证(包括实验室的测试和实车道路测试等),以确保设计的牢靠性。