随着汽车安全性、经济性、舒适性、环保性和功能性要求的不断提高,汽车线束变得越来越杂乱。因为功能添加、支路添加、连接器添加,汽车线束成为汽车毛病的频发环节。因此,在生产过程中对汽车线束的质量要求也越来越高,而树立并整理每个工艺过程的要害监控点则为线束的质量管控树立了一道保障屏。

一、线束的结构和功能

汽车低压线束是由导线、连接器、端子、卡钉、护套、胶带、波纹管、PVC管、支架、热缩套管和熔断丝盒等资料构成的总成。线束相互连接并传输电能和电信号给汽车上的电子电器,有着“汽车神经”的形象称号。各个线束在整车中的功能不同,由此分为主线束、座舱线束、仪表板线束、门线束、顶棚线束、发动机线束等。

二、常见的线束缺点

常见的线束缺点有端子退出、继电器/熔断丝安装错误、卡扣方位错误、继电器作业不良、短路、绝缘皮破损、断路、接触不良等。除掉引起毛病的天然要素(使用期限超长,线束端氧化/变形)、电气设备的毛病引起线束的损坏以及安装或检修汽车零部件时的主观人为要素之外,其中还有许多缺点在线束的生产过程中即可预防或消除。

三、生产过程中的质量管控

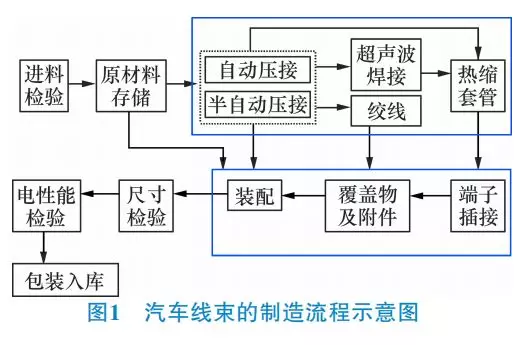

汽车线束的一般制作流程为进料查验、原资料存储、切线、压接、超声波焊接、热缩套管、绞线、端子插接、安装掩盖物及附件(毛毡、胶带、PVC管、波纹管、卡钉、扎带和支架等)、安装、线束查验(外观、尺寸、电功能和气密性等)、包装入库。

流程示意图如图1所示。

在人员培训、设备维护、惯例查验等保证的基础上,线束仍会由于许多原因存在品质动摇。因此,经过专业优势和经验反应,咱们对每个工艺进程提炼了关键监控点,并在供货商处实施,帮助供货商提高一次下线合格率及0km品质表现。

3.1切线—喷码—压接

1)设备

①设备的应用参数由工艺或生产主管设置,而不能由操作工手动干涉;

②机器上设置参数的界面对于操作工是关闭的;

③无论是主动压接设备还是半主动压接设备,都需配备压力监控设备;

④一旦出现异常,设备会主动销毁不契合的压接或主动确定体系。

2)工艺

①确认导线无弯曲、无打结、不受应力、未落在地上;

②不允许出现手动从头切割、剥皮和压接操作,车间无制止使用的东西(剪刀、钳子等);

③在开端压接前,要进行CFM(CrimpForceMonitoring)教育;

④压接后的端子由线杯进行维护,其中端子与线杯底部无触摸,线杯不能被捆绑在端子上,而是捆绑在绝缘体上;

⑤在双压接的情况下,若是叠放式压接,应将截面积更小的导线置于下方;

⑥若是并列式压接,则2个导线的截面积应是相同的。

3)契合性

①切线后的导线绝缘皮无破损,切口平齐;

②铜丝无划伤、无切断、无氧化;

③喷墨字体与导线截面相适,标识具有一致性;

④端子的压接高度、断面分析、拉拔力强度需契合技术要求。

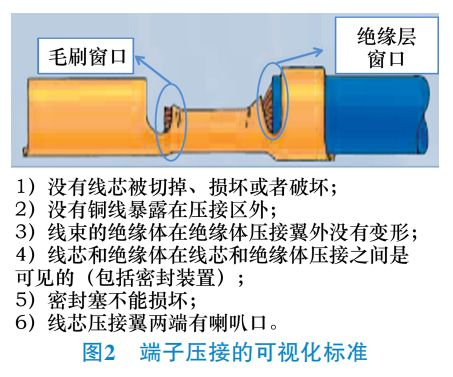

端子压接的可视化标准如图2所示。

3.2超声波焊接

1)设备在每批次开始前查看设备参数(焊接能量、振幅、压力、宽度等),并用规范样件进行防错验证。关于多线、少线等错误可以自动防错。

2)工艺

①超声波焊接和热缩套管在同一工位上由同一操作工进行;

②任何不良焊接都不答应返工,不答应用其他工具捻接;

③操作工需要戴手套以防止超声波焊接被污染。

3)契合性

①查看每批次的焊接拉拔力、水密性;

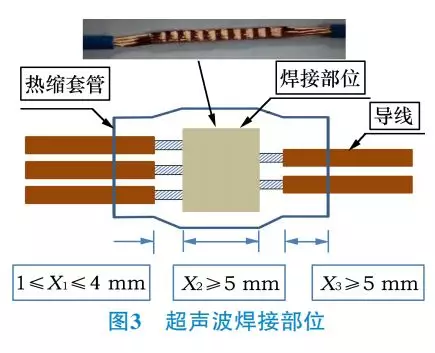

②两头对齐焊接和单侧耳式焊接的尺寸特征需契合技术要求;

③超声波焊接部位呈矩形形状,不能有铜丝形成尖角,无接连裂纹,无过烧/熔化的绝缘层,无焊瘤;

④线芯没有重叠在导线绝缘层上,导线无曲折,自熔核处呈直线引出,无散开的线芯,熔焊长度等于或大于5mm。

超声波焊接部位如图3所示。

3.3 热缩套管

1) 设备①加热时间、加热温度和冷却时间已定义;在冷却阶段,产品被锁定在设备上。

2) 工艺①在线束插入热缩套管后,才能剥离绝缘皮;②热缩套管在线束较多的一侧插入,向线束较少的一侧移动(以减少线股回转的风险),并且能够通过标准操作或工装进行居中定位。

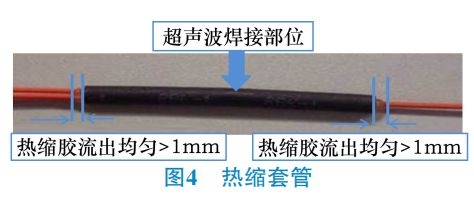

3)符合性①热缩套管的表面收缩整齐,无过烧;②防水型热缩套管在热缩后需要流胶均匀,距离大于1mm;③热缩后的防水性能用水密性测试设备进行测试,并使用好坏样件进行验证。

防水型热缩套管如图4所示。

3.4 绞线

1) 设备

①绞前长度、绞后长度、非绞长度、转速、绞距等工艺参数已定义好;

②在每批次开始阶段,检查绞线爪扣的无损害性;

③检查确认绞线设备的轨迹是对齐的,并且运载器行驶滑润;

④确认运载器的定位公差。

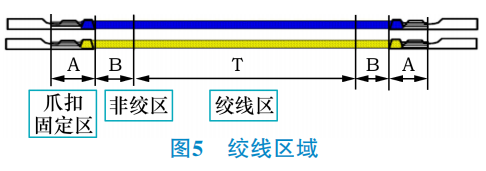

2) 契合性①绞线距离、非绞线长度需契合技术要求;②绞线无圈环。

绞线区域如图5所示。

3.5掩盖物及附件

1)工艺

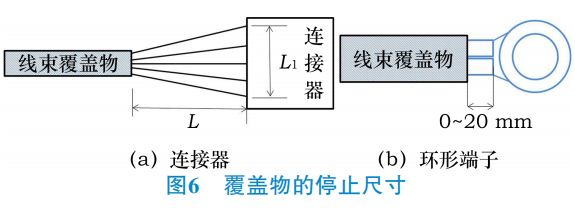

①关于连接器,掩盖物的中止尺寸如图6a所示,L=L1+10mm。其中,L1为在连接器入口处最外部导线之间的间隔,L为掩盖物与连接器之间的间隔。

②应防止支路受力,因其会导致端子拉坏连接器的端子锁止钩。

③关于环形端子,掩盖物的中止尺寸如图6b所示,从掩盖物到压接翼内侧(环端一侧)的间隔为0~20mm。

④检查确认环形端子(功用区)上无掩盖物。

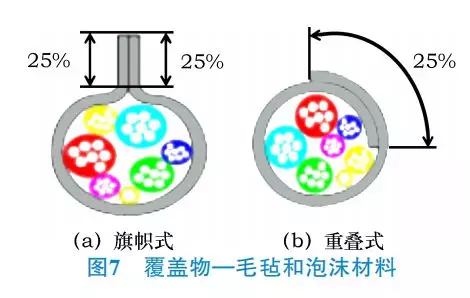

毛毡和泡沫材料的覆盖方式一般有2种。图7a为旗帜式,对黏部分长度为线束圆周的25%,公差为±5%;图7b为重叠式,重叠部分覆盖线束圆周的25%,公差为±5%。

胶带在线束中主要起到捆扎、绝缘、阻燃、降噪、耐磨和标记等作用。目前运用的胶带主要有:PVC胶带、棉织带、聚酯胶带、易撕胶带(纸胶带)。其在线束分支上的环绕方式分为距离环绕(相邻环绕间的间隔=胶带宽度)、紧密环绕(相邻环绕间的重叠部分=1/2胶带宽度)、点环绕(线束上如果带有金属固定卡扣,应运用易撕胶带将金属部分进行环绕,以防止在物流进程中割伤导线)。

固定卡扣的作用是束缚线束在车身上的走向,以防止与环境件或车身的尖利部分产生干与。固定卡扣类似于标准件,其固定界面是标准化的。车身上的固定界面主要有4种类型:直径为6.5mm的圆孔,6.2mm×12.2mm的椭圆孔,直径为5.0mm的螺柱,厚度为1~3mm的钢板或塑料板。大部分固定卡扣是经过固定卡扣自带的扎带(固定部分与扎带部分一体或分体)捆扎在线束上,也有固定卡扣是经过胶带环绕固定在线束上;还有一种固定卡扣是经过与波纹管管径的合作固定在波纹管上。车门线束上会运用密封型固定卡扣,这种类型的固定卡扣在固定面上增加了海绵泡沫或橡胶垫以防水。按照设计规矩,要求线束在车身上的安置每隔300mm要有一个有用的固定。

2)工装

装置板要保证电路分支的方向,保证护套、支架、连接器、定位夹的装置方向。

要注意:

①波纹管等覆盖物的直径尺度与线束的直径相符;

②装置波纹管的进程有划伤导线的危险,造成后期运用时击穿绝缘层,应运用东西装置波纹管;

③胶带需求将波纹管的终端进行关闭并锁住,胶带至少环绕2圈;

④科学管理扎带枪,定时查看扎带枪的夹紧力,如果在同一工位上有多把扎带枪,需运用管理方式来防止运用错误的扎带枪。

3.6线束查看

3.6.1电性能检测

1)设备

①选用电测设备来保证线束的导通性;

②电测台的布局需使线束防止机械应力(例如支路上的压力、拉力、冲击等);

③电测程序中无缺少回路,与图纸彻底一致;

④不允许相同连接器穿插后电测可以经过;

⑤有弹片的支路/安全气囊支路/有继电器的支路需求二次电测经过(弹片断开后支路导通,弹片合上后支路导通);

⑥气密性测验时需求重视气压的巨细和方向,气压方向分为吹气和吸气2种方式;

⑦依据连接器供货商的主张来关闭连接器的二次锁,而且可以检测二次锁是否锁止(例如Molex120孔型连接器,需求运用Molex专用东西或电测台气压主动锁来关闭二次锁);

⑧检测模块中的探针是可弹性的,仅与连接器中的端子表面接触,不会对端子的镀层造成影响。

2)工艺

每次测验中止或在电测台上检测出缺点时,测验次序需被重置并重做一次完好的电测,且电测程序能主动康复到最初测验点;同一电测台测验多个项目、多种零件时,需求重视程序间的切换,防止批量犯错;选用视觉体系或电测体系来保证熔断丝和继电器的功能性和存在性;在电测进程中不能对连接器或元件有手动摇晃的动作。

3)契合性

①电测合格后才能打印电测标签,界说标签的方位、尺度与内容;

②内容需包含供货商称号、供货商编号、车型、零件号、零件称号、生产日期/小时、班次、操作工工号以及其他要求的信息;

③整个进程需求重视端子的维护,特别是镀金端子和易变形的小型端子(此类端子极易变形,且变形后不易勘探,装车后或许存在接触不良的危险)。

3.6.2外观和尺度查看

经过电测合格后,需进行外观查看和尺度查验。

外观查看的内容包含:

①连接器有无损坏、变形;

②连接器的手柄方位是否正确;

③连接器内的密封栓、密封塞是否存在,无破损且装置到位;

④卡扣是否运用正确,且装置到位;

⑤卡扣方向是否正确,固定方式是否契合要求;

⑥分支上的白色定点胶带是否有遗漏;

⑦波纹管是否运用正确,无变形且彻底包住导线;

⑧标签是否明晰正确等100%外观查看项以及客户要求项。

尺度查看的频次按照客户要求,对每个支路长度、支路方位、覆盖物长度、卡扣方位、护套方位等进行丈量并记录。

四、线束供货商的改善成果

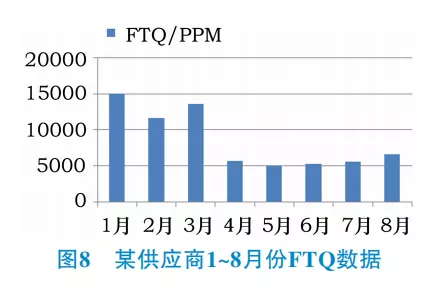

收拾出关于汽车线束各个工艺进程的要害监控点清单后,咱们在线束供货商处进行了施行。以某供货商为例,咱们在2016年第1季度对其进行了此项审阅,并在第3季度进行了复审。图8为此供货商2016年1~8月份的一次下线合格率(FirstTimeQuality,FTQ)数据(PPM)。从图8中可以看出,4月份的FTQ数据比1月份下降了62.45%,且4~8月份保持在相对稳定的水平。

五、结论

在汽车向智能化、电子化方向快速开展的趋势要求下,车载电子电器设备不断地增加,而线束作为汽车控制电路的主体部分,在整车性能和整车质量中扮演着十分重要的角色。因而,如何在线束生产进程中严厉保证线束的质量成为了要点课题。本文通过研讨线束生产进程的工艺与质量管控,分析并整理了各个工艺进程的关键监控点。将此形成规范清单,在线束供货商处贯彻实施并进行审核,有效地协助了供货商进步一次下线合格率及0km质量表现。